1: Perinteinen korroosionkestävyys paineen alla: Ruostumattoman teräksen ja pinnoitustekniikoiden rajat Kemialliset pumput

1.1: Ruostumaton teräs tarjoaa perussuojan lievässä kemiallisessa ympäristössä

Ruostumaton teräs on jo pitkään ollut valittu materiaali kemiallisille pumppuille, jotka toimivat kohtalaisen syövyttävissä olosuhteissa. Sen luontainen vastus tulee ohuesta passivointikerroksesta, joka eristää metallin hapettumisesta. Ympäristöissä, joissa nesteet ovat neutraaleja tai vain lievästi happamia, tämä materiaali varmistaa pitkäaikaisen, stabiilin pumpun toiminnan. Sen kustannustehokkuus ja yleinen kestävyys tekevät siitä sopivan teollisuuskäyttöön.

1.2: Seosparannukset tarjoavat kohtalaisen parannuksen, mutta ne eivät ole monimutkaisissa mediassa

Seostaminen elementeillä, kuten kromi ja nikkeli, on mahdollistanut kemiallisten pumppujen toiminnan hieman aggressiivisemmissa ympäristöissä. Nämä lisäykset lisäävät metallia Ei S -resistenssi hapettumiselle ja yleinen korroosio. Perinteisten seoskoostumusten tarjoama suoja on kuitenkin rajoitettua, kun käsitellään erittäin reaktiivisia tai epävakaita kemiallisia seoksia, etenkin niitä, joihin liittyy monifaasi- tai sekoitettua happo-emäksiä.

1.3: Pinnoitustekniikat tarjoavat väliaikaisia esteitä, ei pitkäaikaisia ratkaisuja

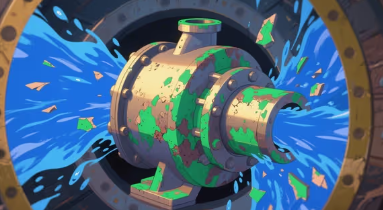

Korroosiokeskeisiä pinnoitteita levitetään usein fyysisen suojan muodostamiseksi pumpun pintojen päälle. Ympäristöstä riippuen nämä pinnoitteet voidaan räätälöidä tiettyjen vastusten varalta. Kuitenkin esimerkiksi heikko tarttuminen, nestevirtauksen eroosio, mekaaninen jännitys ja lämpötilan muutokset heikentävät niiden pitkäaikaista tehokkuutta. Kun pinnoite epäonnistuu, pohjametalli muuttuu alttiiksi välittömälle hyökkäykselle, mikä vaarantaa pumpun eheyden.

2: Kloridin piilotetut vaarat: Miksi ruostumaton teräs epäonnistuu äärimmäisissä kemiallisissa sovelluksissa

2.1: Kloridi -ionit tuhoavat passiiviset kalvot, mikä johtaa nopeaan paikalliseen korroosioon

Kloridirikkaissa ympäristöissä - kuten ne, joihin liittyy merivettä, tiettyjä happoja tai kemiallisia lietteitä - Ruostumattomasta teräksestä valmistettu suojakalvo hajoaa nopeasti. Kloridi-ionit ovat pieniä, aggressiivisia ja erittäin liikkuvia, helposti tunkeutuvia mikro-virheitä ja hyökkäävät taustalla olevaan metalliin. Kun passivointikerros on vaarannettu, paikallinen korroosio aloittaa ja leviää nopeasti.

2,2: Pumppu- ja rakokorroosio uhkaa pumppujen rakenteellista eheyttä

Korroosion pistorasio alkaa usein pienistä pinnan puutteista tai sulkeumista. Se muodostaa syvät, kapeat reiät, jotka tunkeutuvat metallikerroksiin ja luovat heikkoja pisteitä pumpun komponentteihin. Sillä välin rakokorroosio kehittyy staattisilla alueilla, kuten laipat, tiivisteet tai saumat, joissa neste pysähtyy. Nämä ilmiöt lisääntyvät nopeasti, heikentäen rakenteellista eheyttä ja johtavat epäonnistumisiin, kuten rei'ityksiin tai vuotoihin.

2,3: Hallitsematon korroosio voi aiheuttaa laitevika- ja tuotantoriskit

Kun korroosio etenee, kemiallisen pumpun mekaaninen lujuus vähenee. Vähentynyt seinämän paksuus, halkeilu ja vuotojen kompromissipumpun suorituskyky ja voi johtaa suunnittelemattomiin sammutuksiin tai jopa turvallisuustapahtumiin. Jatkuvassa tuotantoympäristössä, kuten petrokemian tai lääkevalmistuksen, tällaiset viat aiheuttavat vakavia riskejä tuottavuudelle ja henkilöstöturvallisuudelle.

3: Suorituskykyiset seokset ja pinnoitteet: voimakas, mutta kallis ja epätäydellinen puolustus

3.1: Suorituskykyiset seokset ovat tehokkaita - Mutta taloudellisesti elinkelpoinen joukkokäyttöön

Edistyneet korroosiokeskeiset seokset, kuten ne, joilla on korkea molybdeeni- tai titaanipitoisuus, tarjoavat paremman kestävyyden äärimmäisen kemiallisen altistumisen alla. Ne vaativat kuitenkin harvinaisia metalleja, monimutkaista prosessointia ja tiukkaa laadunvalvontaa. Nämä tekijät lisäävät kustannuksia merkittävästi, mikä tekee laajamittaisesta toteutuksesta epäkäytännöllisiä useimmille kemiallisille laitoksille, jotka käyttävät satoja pumppuja samanaikaisesti.

3.2: Jopa parhaat seokset hajoavat pitkäaikaisessa stressissä ja äärimmäisissä olosuhteissa

Huolimatta kestävyydestään, korkean suorituskyvyn seokset eivät ole immuuneja korkean paineen, lämpötilan vaihtelun tai pitkäaikaisen kemiallisen hyökkäyksen vaikutuksille. Ajan myötä mikrorakenteelliset muutokset, kuten viljarajan heikentyminen, seostuselementtien leviäminen ja passiivisen hajoaminen vähentävät niiden korroosionkestävyyttä. Tämä johtaa suorituskyvyn heikkenemiseen ja samaan pitkäaikaiseen vikariskiin vähemmän edistyneissä materiaaleissa.

3.3: Pinnoitusvirheet kiihdyttävät mekaanisilla ja lämpöstressoreilla

Suojapinnoitteet voivat näyttää pikakorjaukselta, mutta ne kohtaavat vakavia kestävyyttä koskevia ongelmia. Pumpun värähtely, nesteen nopeus, kavitaatio ja lämpösykli edistävät kaikki delaminaation päällystämiseen tai halkeiluun. Kun pinnoite epäonnistuu edes pienellä alueella, syövyttävät aineet saavat suoran pääsyn metallisubstraattiin, vaarantaa koko järjestelmän lyhyessä ajassa.